New Industrial Engineering – Garant für den Betriebserfolg in neuen Arbeitswelten

ZAHLEN | DATEN | FAKTEN

Einleitung

Der Begriff Industrial Engineering wird in der Literatur und der unternehmerischen Praxis in unterschiedlichen Kontexten und mit unterschiedlichen Inhalten und Zielsetzungen verwendet, so dass keine allgemein anerkannte Definition vorliegt [14].

Zielsetzung, Inhalte, Methoden, Werkzeuge und damit auch die Interpretation bzw. Definition des Industrial Engineering haben sich im Laufe der Zeit durch technologischen, wirtschaftlichen und sozialen Wandel sowie neue wissenschaftliche Erkenntnisse verändert [1, 2, 9, 14].

Die folgenden Ausführungen beziehen sich auf ein »New Industrial Engineering«, das neue Anforderungen und Rahmenbedingungen für Industrieunternehmen in neuen Arbeitswelten berücksichtigt.

Definition

Der Begriff Industrial Engineering kann in drei verschiedenen Kontexten verwendet werden:

- Wissenschaftsdisziplin,

- Unternehmensprozess,

- Organisationseinheit.

Im Rahmen der Wissenschaftsdisziplin werden durch Forschung wissenschaftliche Erkenntnisse, Methoden und Werkzeuge entwickelt, die in Veröffentlichungen sowie Lehr-, Studien- und Schulungskonzepte für Ausbildungszwecke einfließen [15].

Diese können im Rahmen von Gestaltungs- und Optimierungsprozessen in Unternehmen praktisch angewendet werden.

In vielen Unternehmen werden hierzu organisatorische Funktionseinheiten gebildet, deren Aufgabe die praktische Anwendung der Erkenntnisse des Industrial Engineering ist.

Unter Berücksichtigung neu verfügbarer Technologien (Industrie 4.0), damit verbunden veränderter Arbeitswelt (Arbeitswelt 4.0) sowie veränderter sozialer und gesellschaftlicher Anforderungen an Industrieunternehmen (z. B. Nachhaltigkeit) lässt sich ein »New Industrial Engineering« aktuell wie folgt definieren:

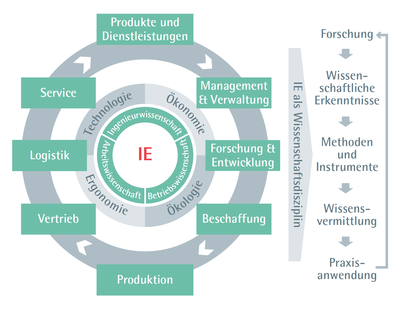

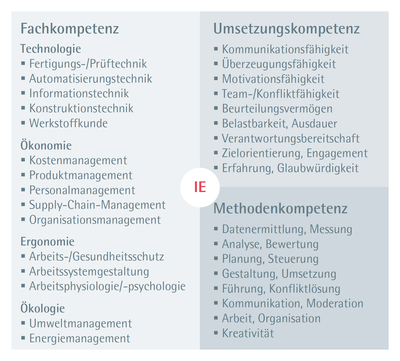

Das Industrial Engineering (kurz: IE) als Wissenschaftsdisziplin entwickelt und vermittelt interdisziplinär ingenieur-, arbeits- und betriebswissenschaftliche Erkenntnisse und Methoden zur Gestaltung und kontinuierlichen Verbesserung von Industrieunternehmen unter Berücksichtigung technologischer, ökonomischer, ökologischer sowie ergonomischer, humanorientierter Aspekte (Abbildung 1).

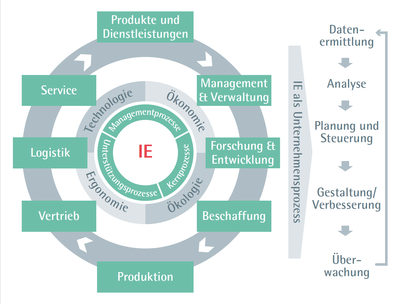

Das Industrial Engineering als Unternehmensprozess umfasst die Datenermittlung, Analyse, Planung, Steuerung, Gestaltung, Verbesserung und Überwachung der Produktivität von Management-, Kern- und Unterstützungsprozessen. Dafür werden arbeits-, ingenieur- sowie betriebswissenschaftlich fundierte Erkenntnisse, Methoden und Werkzeuge benutzt (Abbildung 2).

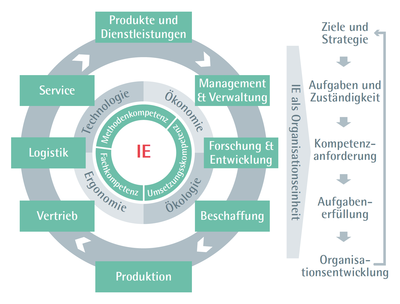

Aufgabe des Industrial Engineering als betriebliche Organisationseinheit ist ein ganzheitliches Produktivitätsmanagement mit dem Ziel die Gesamtproduktivität des Unternehmens kontinuierlich zu verbessen. Um dieses Ziel zu erreichen und die erforderlichen Aufgaben zu erfüllen, benötigt das Industrial Engineering – neben der organisatorischen Zuständigkeit – die erforderliche Methoden-, Fach- und praktische Umsetzungskompetenz (Abbildung 3).

Ziele

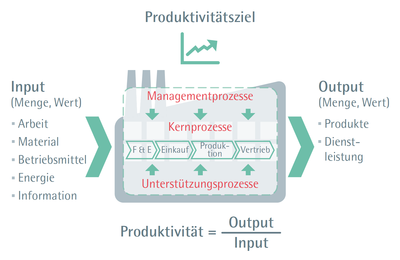

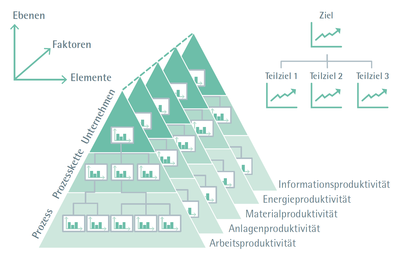

Übergeordnetes Ziel des Industrial Engineering ist die kontinuierliche Verbesserung der Gesamtproduktivität eines Unternehmens (Produktivitätsentwicklung), um dessen Wettbewerbsfähigkeit und damit Existenz zu sichern (Abbildung 4).

Die Gesamtproduktivität eines Unternehmens ist abhängig von den Teilproduktivitäten aller Unternehmensprozesse. Die Produktivität einzelner Prozesse kann dabei von anderen beeinflusst werden. Die Gesamtproduktivität des Unternehmens, wie auch die Produktivität einzelner Prozesse im Unternehmen, können ganzheitlich oder bezogen auf einzelne Inputfaktoren betrachtet werden. Bspw. können folgende fünf Faktorproduktivitäten betrachtet werden:

- Arbeitsproduktivität,

- Maschinenproduktivität,

- Materialproduktivität,

- Energieproduktivität,

- Informationsproduktivität.

Die einzelnen Faktorproduktivitäten ermöglichen eine Konkretisierung und Operationalisierung der übergeordneten Zielsetzung in Form von Teilzielen. Die einzelnen Faktorproduktivitätsziele können wiederum ganzheitlich für das Unternehmen, zusammengefasste Prozessketten (Hauptgeschäftsprozesse wie z. B. Auftragsabwicklung) oder einzelne Prozesse (z. B. Einkauf, Fertigung, Montage) definiert werden. Die übergeordnete Zielsetzung kann somit bedarfsgerecht detailliert und operationalisiert werden, wodurch ein Zielsystem eines ganzheitlichen Produktivitätsmanagements für das IE entsteht (Abbildung 5).

Neue Anforderungen

Getrieben durch technologischen und gesellschaftlichen Wandel haben sich die Rahmenbedingungen für Unternehmen zum Teil radikal verändert.

Bei dem technologischen Wandel in der industriellen Produktion wird häufig auch von vier industriellen Revolutionen gesprochen. Aktuell befinden wir uns in der vierten Industriellen Revolution (I4.0). Diese ist durch den Einsatz digitaler Informations- und Kommunikationstechnologien sowie digitale Vernetzung von Produkten, Maschinen und Unternehmensprozessen gekennzeichnet.

Neben dem technologischen Wandel hat auch ein politisch-gesellschaftlicher Wertewandel stattgefunden. Die Menschen messen der Balance von Frei- und Arbeitszeit, der Nachhaltigkeit von Produkten und Produktion sowie einer unversehrten Umwelt eine zunehmend höhere Bedeutung bei.

Die Unternehmen sind zunehmend gefordert, ökologische und soziale Nachhaltigkeit zu berücksichtigen.

Für das Produktivitätsmanagement bedeutet dies, das neben ökonomischen Zielen auch ökologische und soziale Ziele im Sinne eines »nachhaltigen Produktivitätsmanagements« stärker zu beachten sind [6].

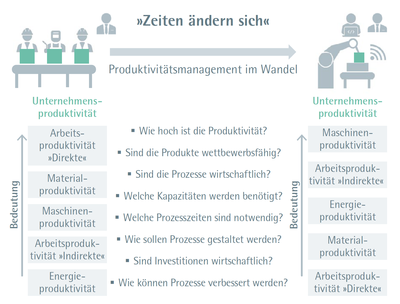

Aus den beschriebenen Veränderungen ergeben sich neue Anforderungen an ein erfolgreiches Produktivitätsmanagement [2]. Produktivitätsbetrachtungen mit Fokus auf die Arbeitsproduktivität von direkten Mitarbeitern in der Produktion allein, reichen in der neuen Arbeitswelt nicht mehr aus, um die Wettbewerbsfähigkeit eines Unternehmens nachhaltig zu sichern. Vielmehr ist eine ganzheitliche Betrachtung aller Prozesse im Unternehmen erforderlich, welche auch Prozesse in indirekten Bereichen beinhaltet.

Durch die zunehmende Automatisierung (z. B. durch Einsatz von Robotern und künstlicher Intelligenz) sowie die wachsende Bedeutung interner und externer Dienstleistungen werden die Produktivität von Maschinen sowie die Arbeitsproduktivität in indirekten Bereichen für die Gesamtproduktivität von Unternehmen an Bedeutung gewinnen.

Darüber hinaus ist damit zu rechnen, dass infolge steigender Energiekosten und Forderungen aus Politik und Gesellschaft nach mehr Klimaschutz auch die Energieproduktivität eine höhere Bedeutung für das Produktivitätsmanagement in Unternehmen erlangen wird, Abbildung 6.

Aus den dargestellten Entwicklungen und Anforderungen ergibt sich der Bedarf für ein »Ganzheitliches Produktivitätsmanagement «, dessen Ziel die kontinuierliche Verbesserung der Gesamtproduktivität von Unternehmen ist. Die Ganzheitlichkeit bezieht sich dabei auf mehrere Aspekte und berücksichtigt [2]:

- alle Unternehmensziele (technisch, ökonomisch, ökologisch und sozial),

- alle Ressourcen (Mensch, Maschine, Material, Energie, Information),

- alle Arten von Produktivitätsverlusten, (auch solche durch organisatorische Vorgaben),

- alle Prozesse und Bereiche (auch indirekte),

- alle Wechselwirkungen zwischen Prozessen und Abteilungen.

Aufgaben

Um die beschriebenen komplexen Anforderungen und Ziele erfüllen zu können, ist ein gut strukturiertes, organisiertes und neues IE mit systematischen Arbeitsweisen erforderlich.

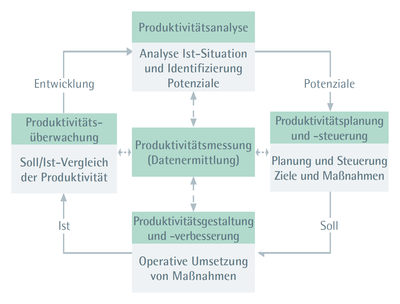

Um Komplexität zu beherrschen, bieten sich Modelle für die vereinfachte und abstrahierte Darstellung komplexer Sachverhalte an. Die komplexen Aufgaben des IE lassen sich so durch das in Abbildung 7 dargestellte allgemeingültige Modell mit den Hauptaufgaben des Produktivitätsmanagements in Form eines vereinfachten Regelkreises darstellen.

Die Aufgabenstellung für das IE umfasst nach diesem Regelkreis folgende Hauptaufgaben:

- Produktivitätsmessung (Datenermittlung)

- Produktivitätsanalyse

- Produktivitätsplanung und -steuerung

- Produktivitätsgestaltung und -verbesserung

- Produktivitätsüberwachung

Diese Aufgaben können von dem IE grundsätzlich auf unterschiedlichen Ebenen (Gesamtunternehmen, Bereiche, Abteilungen, Arbeitsplatz) und in unterschiedlichen Funktionsbereichen (Einkauf, F & E, Vertrieb, Produktion, Verwaltung) erfüllt werden.

Die Produktivitätsmessung bildet als zentrale Aufgabe des IE die Basis für alle anderen Aufgaben. Sie dient der Ermittlung von Zahlen, Daten und Fakten in Form von Zeit-, Mengen- und Wertdaten. Dies sind Zeiten für Arbeitstätigkeiten bzw. Arbeitsprozesse sowie Menge und Wert der dabei verwendeten Inputressourcen sowie Menge und Wert der Arbeitsergebnisse. Beispielsweise können für einen Einkaufsprozess die benötigte Zeit für die Durchführung von Bestellungen, die Anzahl und der Wert der Bestellungen sowie die Kosten für eine Bestellung ermittelt werden.

Auf Basis der ermittelten Produktivitätsdaten werden vom IE Analysen durchgeführt. Dies können beispielsweise statistische Auswertungen, ABC-Analysen oder Verschwendungsanalysen sein. Dadurch können Potenziale für Optimierungen identifiziert werden.

Mit den so gewonnenen objektiven Erkenntnissen können realistische Ziele und Maßnahmen zur Produktivitätsverbesserung durch eine Neu- oder Umgestaltung von Prozessen in Form von Projekt- und Maßnahmenplänen mit Terminen und Verantwortlichen geplant und gesteuert werden.

Die Produktivitätsgestaltung und -verbesserung ist die anspruchsvollste Aufgabe im Produktivitätsmanagement. Sie setzt hohe Fachkompetenz und Detailkenntnisse über den betrachteten Prozess voraus. Das IE muss bei dieser Aufgabe eng mit den Fachspezialisten (Experten vor Ort) der betrachteten Prozesse zusammenarbeiten. Während diese ihr praktisches Fachwissen einbringen, liefert das IE Produktivitätsdaten, bringt Ideen mit ganzheitlicher Sichtweise ein und unterstützt mit seinem Methodenwissen.

Die Produktivitätsgestaltung kann beispielsweise in Form einer fertigungsgerechten Produktgestaltung, Logistik- und Materialflussgestaltung, Fabrik- und Betriebsmittelgestaltung oder Gestaltung von einzelnen Arbeitsplätzen bzw. Arbeitssystemen erfolgen. Die Gestaltung kann entweder als Neugestaltung oder als Umgestaltung stattfinden und mündet in der praktischen Umsetzung im Unternehmen. Der Erfolg von Maßnahmen hängt letztendlich auch von der Leistungsfähigkeit und Leistungsbereitschaft der ausführenden Menschen ab. Deshalb gewinnt die Humanorientierung in einem New Industrial Engineering an Bedeutung [7].

Nach operativer Umsetzung von Maßnahmen muss deren Erfolg hinsichtlich der geplanten Ziele überprüft werden. Dies geschieht durch erneute Datenermittlung von Zeit, Mengen und Wertdaten nach erfolgter Neu- oder Umgestaltung und Durchführung eines Soll-Ist-Vergleiches. Im Falle von Soll-Ist-Abweichungen werden unter Umständen erneute Ursachenanalysen sowie die Planung neuer Ziele und Maßnahmen erforderlich, so dass der Regelkreis erneut durchlaufen wird.

Die konkrete Ausgestaltung der IE-Aufgaben in der Praxis hängt von den unternehmensspezifischen Anforderungen, Zielen und organisatorischen Vorgaben in jedem einzelnen Betrieb ab.

Neben den genannten Hauptaufgaben des IE können in der Praxis auch noch weitere Dienstleistungsaufgaben für Management oder andere Organisationsbereiche dem IE als Organisationseinheit zugeordnet werden.

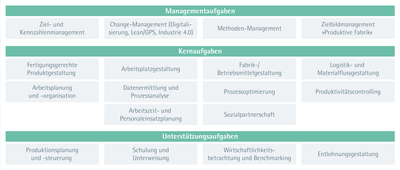

Die Abbildung 8 zeigt beispielhaft eine mögliche Darstellung der Aufgabengebiete des IE in der Praxis, die im Rahmen des ifaa-Arbeitskreises Industrial Engineering mit IE-Experten aus Industrieunternehmen in Form einer IE-Landkarte erarbeitet wurde.

Kompetenzen

Aus Zielen und Aufgaben des IE ergeben sich Anforderungen an Kompetenzen, die für die Ziel- und Aufgabenerfüllung erforderlich sind.

Eine Besonderheit des IE ist, dass für die Aufgabenerfüllung keine Spezialisierung, sondern Interdisziplinarität und weitgefächerte Eigenschaften und Fähigkeiten erforderlich sind.

Das IE soll verschiedene Sichten, Prozesse und Zusammenhänge in Unternehmen ganzheitlich verstehen, gestalten und weiterentwickeln, um so das Gesamtergebnis zu verbessern. Dahinter steht die Erkenntnis, dass lokale Optimierungen nicht zwingend zu besseren Gesamtergebnissen führen, sondern diese sogar verschlechtern können. Diese Erkenntnis führte auch zu der Entwicklung ganzheitlicher Produktionssysteme im Lean Management.

Um Prozesse und Systeme ganzheitlich verstehen, gestalten und verbessern zu können, ist das Kompetenzanforderungsprofil für Industrial Engineers sehr breit und übergreifend.

Für die Aufgabenerfüllung in Unternehmen benötigt jeder Aufgabenträger grundsätzlich entsprechende Fach-, Methoden- und Umsetzungskompetenzen, die durch Ausbildung und Übung erworben werden können/müssen.

Die vielfältigen Fachkompetenzen, die im Industrial Engineering benötigt werden, machen dessen interdisziplinären Charakter besonders deutlich.

Dieses breite Fachwissen allein reicht jedoch noch nicht, um die Produktivität in Unternehmen zu verbessern. Hierfür sind zusätzlich Kenntnisse über Methoden notwendig, mit denen produktivitätsrelevante Daten und Informationen erfasst, analysiert, bewertet, Verbesserungen geplant und gesteuert, Prozesse und Systeme neu gestaltet oder umgestaltet sowie die Ergebnisse und der Erfolg realisierter Maßnahmen überwacht werden können.

Das theoretisch vorhandene Fach- und Methodenwissen muss auch praktisch umgesetzt werden können. Hierfür ist eine praktische Umsetzungskompetenz erforderlich. Diese umfasst beispielsweise Kommunikations-, Überzeugungs-, Konflikt- und Teamfähigkeit sowie Glaubwürdigkeit, Verlässlichkeit, Belastbarkeit, Engagement und Ausdauer.

Abbildung 9 fasst die dargestellten Kompetenzanforderungen an das IE mit Beispielen übersichtlich zusammen.

Die Fach- und Methodenkompetenz für das IE kann durch Ausbildung in Form von integrierten Studiengängen (IE, Wirtschaftsingenieurwesen) oder ein spezialisiertes Fachstudium oder eine Fachausbildung mit ergänzendem Aufbaustudium oder durch berufsbegleitende Weiterbildung in Form von Seminaren erworben werden. Die Umsetzungskompetenz wird vor allem durch praktische Übung und Praxiserfahrung erworben.

Methoden und Werkzeuge

IE-Methoden und IE-Werkzeuge sind das Handwerkszeug für die Aufgabenerfüllung. Während Methoden die Art und Weise (Handlungsanweisung, Algorithmen, Regeln), also das »Wie« beschreiben, stellen Werkzeuge Hilfsmittel (Hardware, Softwareprogramme) für die praktische Anwendung der Methoden dar, also das »Womit«.

Für die Datenermittlung von Zeiten für eine Arbeitstätigkeit kann zum Beispiel die Methode der REFA-Zeitaufnahme verwendet werden. Zur Umsetzung dieser Methode können als Werkzeuge analoge oder digitale Zeitaufnahmegeräte eingesetzt werden. Die Auswertung der erfassten Ist-Daten mit statistischen Methoden kann dann mit Hilfe von manuellen (Papier, Stift, Taschenrechner) oder automatisierten Werkzeugen (Software) erfolgen.

Für das breite Aufgabenspektrum des IE steht eine große Zahl an Methoden und Werkzeugen für unterschiedliche Aufgabenstellungen und Zielsetzungen zur Verfügung. IE-Methodensammlungen finden sich unter anderem in der Literaturliste, [3] und [8].

Aufgrund der Vielzahl verfügbarer Methoden besteht eine Herausforderung für das IE darin, für eine konkrete Aufgabenstellung und Zielsetzung sinnvolle Methoden auszuwählen und diese dann erfolgreich praktisch anzuwenden. Dies setzt neben der Kenntnis über die Methoden auch die Fähigkeit voraus, deren Eignung für konkrete Aufgaben- bzw. Problemstellungen zuverlässig einschätzen zu können.

Um die Vielzahl von Methoden überschaubar zu machen und eine Auswahl zu erleichtern, wird in der Literatur häufig versucht, diese zu kategorisieren. Teilweise wird hierfür eine Zuordnung nach der Herkunft (REFA-Methoden, Lean-Methoden, Qualitätsmanagement-Methoden etc.) verwendet.

Eine eindeutige Zuordnung der Herkunft gestaltet sich jedoch bei vielen Methoden als problematisch und ist für eine aufgaben- und problembezogene Auswahl nicht hilfreich. Sinnvoller ist eine Unterteilung nach der Aufgabenstellung und Zielsetzung. Für IE-Methoden ist somit eine Zuordnung entsprechend der Aufgaben bzw. Aufgabenfelder des IE zu empfehlen, die betriebsspezifisch detailliert werden kann.

Basierend auf den allgemein formulierten Aufgaben des IE im Regelkreis des Produktivitätsmanagements ist zum Beispiel eine Zuordnung von IE-Methoden zu den 5 Hauptaufgaben möglich:

- Datenermittlungsmethoden

- Analyse-/Bewertungsmethoden

- Planungs-/Steuerungsmethoden

- Gestaltungs-/Umsetzungsmethoden

- Überwachungsmethoden

Praktische Umsetzung

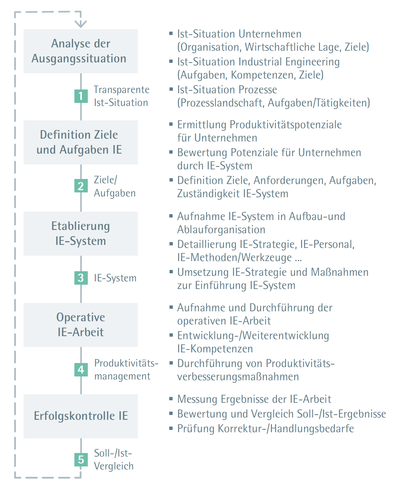

Ein optimal auf ein Unternehmen ausgerichtetes Industrial Engineering schafft die Strukturen und Systematik für eine nachhaltige Produktivitätsentwicklung. Es dient der ganzheitlichen Optimierung des Unternehmenssystems. Um dies zu erreichen muss es jedoch betriebsspezifisch unter Berücksichtigung der konkreten Unternehmensziele und -strategien gestaltet werden. Hierzu sind zunächst die betriebsspezifische Ausgangssituation und Potenziale von Unternehmen und IE zu bestimmen. Auf dieser Basis werden dann Ziele für Unternehmen und IE definiert, eine Strategie, Zuständigkeiten, Aufgaben und Methoden sowie Werkzeuge für das IE festgelegt. Darauf aufbauend erfolgt letztlich die Etablierung des unternehmensbezogenen IE-Systems und operative Durchführung der festgelegten IE-Aufgaben, Abbildung 10. Sauter und Killisch-Horn [10] beschreiben detailliert die Einführung eines IE-Systems anhand eines betrieblichen Beispiels.

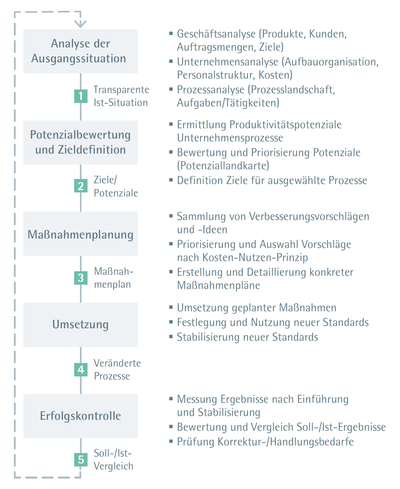

Die praktische Umsetzung der IE-Arbeit sollte aufgrund der hohen Komplexität und der Vielzahl von Prozessen, Wechselwirkungen, Ressourcen und Restriktionen für ein ganzheitliches Produktivitätsmanagement ebenfalls strukturiert und mit einer systematischen Vorgehensweise erfolgen [2]. Diese soll dazu beitragen, Maßnahmen nicht unkoordiniert, sondern zielgerichtet, effektiv und effizient durchzuführen. Dazu ist zunächst die betriebsspezifische Ist-Situation zu analysieren und transparent darzustellen. Im nächsten Schritt sind Potenziale zu identifizieren und zu bewerten, um weitere Aktivitäten priorisieren und Ziele definieren zu können. Die Planung und Umsetzung von operativen Maßnahmen sollte zunächst auf die Prozesse fokussiert werden, für die der höchste Nutzen von Aktivitäten erwartet wird. Diese systematische Vorgehensweise des IE im operativen Produktivitätsmanagement mit fünf Phasen ist Abbildung 11 zu entnehmen.

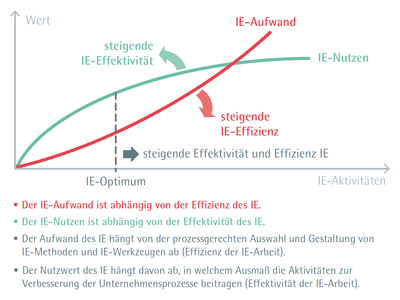

Wirtschaftlichkeit

Ein Funktionsbereich wird in einem Unternehmen dann etabliert und auf Dauer aufrechterhalten, wenn er für das Unternehmen einen Nutzen hat und wirtschaftlich sinnvoll ist. Dies gilt auch für das IE als Organisationseinheit. Die durch das IE in einem Unternehmen erzielten Kostenvorteile oder Kosteneinsparungen müssen die IE-Kosten (Personal- und Sachkosten) überschreiten. Je größer das Verhältnis von Nutzen zu Aufwand ist, desto größer ist die Rentabilität des IE für ein Unternehmen, siehe Abbildung 12.

Der mit dem IE verbundene Aufwand hängt maßgeblich von der Effizienz des IE-Systems ab. Diese kann durch die IE-Arbeitsweise, IE-Kompetenz sowie verwendete IE-Methoden und IE-Werkzeuge beeinflusst werden. Der Nutzen des IE wird dagegen durch die Effektivität der IE-Arbeit bestimmt und zeigt sich in den Ergebnissen von Gestaltungs- und Verbesserungsmaßnahmen in den Prozessen. Je größer Effizienz und Effektivität des IE sind, desto größere Vorteile und Nutzenpotenziale können durch das IE für ein Unternehmen erschlossen werden.

Die Kosten und Einsparungen, die durch die IE-Arbeit im Rahmen der Veränderung bzw. Verbesserung bestehender Prozesse realisiert werden, lassen sich durch einen Vorher-Nachher-Vergleich eindeutig ermitteln.

Schwierig ist dagegen die Bewertung von Kostenvorteilen, wenn das IE eine von vornherein optimierte Neuplanung und -gestaltung von Prozessen unterstützt (z. B. produktivitätsoptimale Planung und Gestaltung einer neuen Fertigungslinie für ein neues Produkt oder fertigungsgerechte Produktgestaltung). Die Kostenvorteile, die durch das IE entstehen, sind schwer quantifizierbar, weil die betriebswirtschaftlichen Kennzahlen der Linie, die ohne die Unterstützung des IE entstanden wären, unbekannt sind.

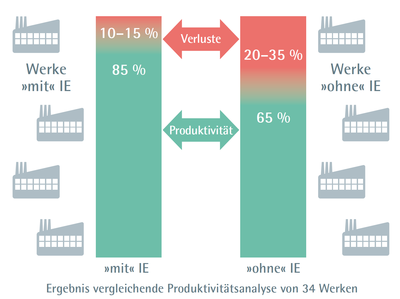

Um den Nutzen eines vorhandenen IE bzw. Produktivitätsverluste bei nicht vorhandenem IE abschätzen zu können, sind Vergleiche zwischen Unternehmen oder Werken mit und ohne IE erforderlich. Ein solcher Vergleich wurde beispielsweise bei Bosch Rexroth durchgeführt [10]. Im Rahmen einer Produktivitätspotenzialanalyse wurden hierzu 34 Werke an in- und ausländischen Standorten mit und ohne IE-System auditiert und deren Produktivität bzw. Produktivitätsreserven bewertet. Als Ergebnis wurde festgestellt, dass Werke mit IE-System eine 10 % bis 25 % höhere Produktivität hatten als Werke ohne IE-System (Abbildung 13).

Das Beispiel zeigt, dass ein IE-System, das Produktivitätsverluste identifiziert, analysiert und durch Planung und Gestaltung von Prozessen reduziert, wirtschaftlich für Unternehmen von hohem Nutzen ist.

Situation und Handlungsbedarf

Inhalte und Aufgaben des IE wurden in der betrieblichen Praxis in der Vergangenheit teilweise von Unternehmen sehr eng gefasst und auf die Teilaufgabe der Datenermittlung von Zeitdaten in der Produktion reduziert. IE wurde oft mit Zeitwirtschaft im Produktionsbereich gleichgesetzt, wobei die Zeitdatenermittlung in erster Linie als Dienstleistung für andere Funktionsbereiche (Controlling, Lohnabrechnung, PPS) angesehen wurde. So eng definiert, erzeugt das IE betriebswirtschaftlich lediglich interne Dienstleistungskosten.

Zur Verbesserung der Wettbewerbsfähigkeit von Industrieunternehmen standen in der Vergangenheit häufig Rationalisierungsmaßnahmen im direkt wertschöpfenden Produktionsbereich im Mittelpunkt. Durch den Einsatz neuer Fertigungs- und Logistikkonzepte (»Lean Production«) sowie Automatisierung von Fertigungs-, Montage- und Transportprozessen wurden in vielen Betrieben Produktivitätssteigerungen bei gleichzeitig verringertem Personalbedarf und verringertem Kostenanteil der Produktion realisiert.

Parallel dazu wurde in vielen Betrieben im Produktionsbereich von Akkord-/Prämienlohnsystemen auf Zeitlohn umgestellt und ehemals zentrale Zuständigkeiten für Prozessoptimierungen in dezentrale KVP-Teams verlagert.

Diese Entwicklungen haben in der Folge zu einem Abbau bzw. einer Reduzierung des traditionellen IE in zahlreichen Unternehmen geführt [8].

In einer Reihe von Unternehmen lässt ich in den letzten Jahren eine Renaissance des IE beobachten [14]. Diese wird jedoch durch fehlende IE-Kompetenz und IE-Kapazität sowie die vielfach noch unterentwickelte Überzeugung vom Nutzen des IE in vielen Unternehmen erschwert. Daraus ergeben sich für das IE und Unternehmen Handlungsbedarfe.

Das IE muss sich neu definieren und sein Verständnis, seine Ziele, Inhalte, Methoden und Kompetenzen an die neuen Anforderungen anpassen. Nur so kann das IE für Unternehmen einen Nutzen generieren und Skeptiker überzeugen.

Verschiedene Untersuchungen belegen, dass der Produktivität und dem Produktivitätsmanagement in Unternehmen und Wirtschaft eine hohe bis sehr hohe Bedeutung zugemessen wird [2, 9, 13].

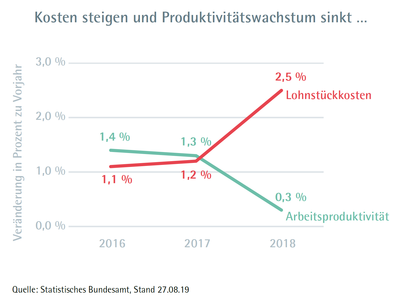

Die aktuelle Produktivität in der Industrie und deren Entwicklungstendenz lassen jedoch Handlungsbedarf erkennen, wie Abbildung 14 verdeutlicht.

Die Ursachen für das nachlassende Produktivitätswachstum wurden in einer IW-Studie untersucht und nachlassendes Exportwachstum sowie Personalaufbau trotz langsamer wachsender Nachfrage als Gründe identifiziert [12]. Diese Gründe müssen sich jedoch nicht zwingend negativ auf die Produktivitätsentwicklung von Unternehmen auswirken. Voraussetzung hierfür ist jedoch ein ganzheitliches Produktivitätsmanagement, durch das hier beschriebene New Industrial Engineering.

Nachlassendes Exportwachstum stellt für Unternehmen eine schwierige externe Rahmenbedingung dar. Ganzheitliches Produktivitätsmanagement heißt auch, die Produktivität in solchen schwierigen Situationen und Rahmenbedingungen sicherzustellen. Ein erfolgreiches Produktivitätsmanagement zeigt sich vor allem in schwierigen Situationen durch resilienten, flexiblen Umgang mit diesen. Unter optimalen Voraussetzungen mit hoher Nachfrage, wachsenden Märkten, geringem Wettbewerb und ausreichend verfügbaren Ressourcen, ist eine hohe Produktivität einfach zu erreichen und benötigt kein besonders aktives Produktivitätsmanagement oder neues IE-System. In der wirtschaftlichen Realität finden jedoch Konjunkturzyklen und ein ständiger Wandel von technisch-wirtschaftlichen Rahmenbedingungen statt. Für die nachhaltige Sicherung von Existenz und Erfolg muss dies durch ein nachhaltiges Produktivitätsmanagement berücksichtigt werden. Ein erfolgreiches Produktivitätsmanagementsystem bereitet sich präventiv bereits in guten Zeiten auf wechselnde Bedingungen vor (Flexibilitätsmanagement), um unabhängig von wechselnden Umfeldbedingungen die Produktivität zu sichern. Dafür erforderlich ist ein gut funktionierendes IE-System.

Personalaufbau ist eine interne, vom Unternehmen selbst getroffene Entscheidung. Managemententscheidungen zur Personalkapazitätsveränderung setzen fundierte Kenntnisse über Personalverfügbarkeit, Personalbedarfe und deren Entwicklung voraus. Die Bereitstellung der hierzu notwendigen Datenbasis war immer schon eine wichtige Aufgabe des Industrial Engineering. Fehlt im Unternehmen ein IE-System, das eine fundierte Datenbasis über vorhandene und benötigte Personalkapazitäten in direkten und indirekten Bereichen bereitstellt, wird in Unternehmen unter Umständen Personal unangemessen auf- oder abgebaut, mit negativen Auswirkungen auf die Produktivitätsentwicklung.

Fazit und Ausblick

Deutsche Industrieunternehmen stehen in Zukunft vor großen Herausforderungen, wie bspw. der Nachfrage nach immer komplexeren, digitalisierten Produkten, steigenden Kundenanforderungen, neuen Anforderungen und Vorschriften zum Umweltschutz, neuen Fertigungstechnologien und Geschäftsmodellen sowie steigendem Wettbewerbsdruck.

Um in diesem sich immer schneller ändernden Umfeld die Produktivität nicht aus den Augen zu verlieren sowie die Wettbewerbsfähigkeit und die Existenz zu sichern, bedarf es eines resilienten Produktivitätsmanagementsystems in den Unternehmen.

Die aktuelle Entwicklung der Arbeitsproduktivität in der deutschen Industrie verdeutlicht, dass ein systematisches Produktivitätsmanagement für Industrie und Wirtschaft von großer Bedeutung ist.

Ein »New Industrial Engineering«, dessen Kernaufgabe ein ganzheitliches, nachhaltiges Produktivitätsmanagement ist und das komplexen technischen, ökonomischen, ergonomischen und ökologischen Herausforderungen mit Fach-, Methoden- und Umsetzungskompetenz begegnet, kann hierzu einen wesentlichen Beitrag leisten.

Hierfür gilt es jedoch das IE in den Unternehmen an die neuen Anforderungen anzupassen und auf diese auszurichten. Gelingt es, auch das Management von den Vorteilen des neuen IE zu überzeugen, kann dies deutschen Unternehmen helfen ihre Wettbewerbsfähigkeit zu sichern und auszubauen.

Literatur

[1] Dorner M (2014) Das Produktivitätsmanagement des Industrial Engineering unter besonderer Berücksichtigung der Arbeitsproduktivität und der indirekten Bereiche, Dissertation an der Fakultät für Maschinenbau, Karlsruher Institut für Technologie (KIT), Pforzheim

[2] Eisele O, Jeske T (2019) Ganzheitliches Produktivitätsmanagement in der vernetzten Produktion. In: Riedel R (Hrsg) Die hybride Fabrik – menschliche und künstliche Intelligenz im Einklang. VPP2019 – Vernetzt planen und produzieren. Wissenschaftliche Schriftreihe des Institutes für Betriebswissenschaften und Fabriksysteme, Sonderheft 25, Tagungsband. TU Chemnitz, Chemnitz, S 33–42

[3] ifaa – Institut für angewandte Arbeitswissenschaft e. V. (2012) Methodensammlung zur Unternehmensprozessoptimierung. Curt Haefner, Düsseldorf

[4] ifaa – Institut für angewandte Arbeitswissenschaft e. V. (Hrsg) (2010) Produktivität steigern. Erfolgreich mit Industrial Engineering. ifaa, Düsseldorf

[5] ifaa – Institut für angewandte Arbeitswissenschaft e. V. (Hrsg) (2013) Produktivität steigern. Auch in indirekten Bereichen erfolgreich mit Industrial Engineering. ifaa, Düsseldorf

[6] ifaa – Institut für angewandte Arbeitswissenschaft e. V. (2019). Nachhaltiges Produktivitätsmanagement – Mehr Klimaschutz und Wohlstand. Zahlen | Daten | Fakten. www.arbeitswissenschaft.net/zdf-nachhaltiges-produktivitaetsmanagement. Zugegriffen: 27. Januar 2020

[7] ifaa – Institut für angewandte Arbeitswissenschaft e. V. (2019). Humanorientierung und Industrial Engineering. Zahlen | Daten | Fakten. www.arbeitswissenschaft.net/zdf-humanorientierung. Zugegriffen: 27. Januar 2020

[8] REFA Bundesverband e. V. (2015) Industrial Engineering – Standardmethoden zur Produktivitätssteigerung und Prozessoptimierung. Hanser, Darmstadt

[9] REFA Bundesverband e. V. (2016) Arbeitsorganisation erfolgreicher Unternehmen – Wandel in der Arbeitswelt. Hanser, Darmstadt

[10] Sauter M, Killisch-Horn, G: Produktivitätsmanagement in einer variantenreichen Fertigung. In: Angewandte Arbeitswissenschaft (2010), Nr. 204, S.35-85

[11] Statistisches Bundesamt (2019). Wichtige gesamtwirtschaftliche Größen in Milliarden Euro. Abgerufen am 27.08.19 unter: www.destatis.de/DE/Themen/Wirtschaft/Volkswirtschaftliche-Gesamtrechnungen-Inlandsprodukt/Tabellen/inlandsprodukt-gesamtwirtschaft.html

[12 IW Consult GmbH und Institut der deutschen Wirtschaft (2019). Produktivitätswachstum in Deutschland. Gutachten im Auftrag des Bundesverbandes der Deutschen Industrie e.V. (BDI). www.iwkoeln.de/fileadmin/user_upload/Studien/Gutachten/PDF/2019/Gutachten_BDI_Consult_Produktivitaetswachstum_in_D.pdf. Zugegriffen: 27 Januar 2020

[13] OECD (2015). The future of productivity. OECD Publishing, Paris

[14] Stowasser, S. (2013) : Produktivitätsmanagement – Zukunft des Industrial Engineerings in Deutschland. In: Leistung und Lohn – Zeitschrift für Arbeitswirtschaft. 537/540.

[15] Hinrichsen et. al. (2014): Industrial Engineering – Begriff, Methodenauswahl, Lehrkonzepte. In: Betriebspraxis & Arbeitsforschung, Nr. 221, S 28-35

Unsere Empfehlungen

Methodensammlung zur Unternehmensprozessoptimierung

BücherDie erweiterte Methodensammlung bietet mit rund 100 Methoden eine große Anzahl von Methoden für Fragestellungen der Prozessoptimierung in Unternehmen.

Produktivität steigern – Erfolgreich mit IE

BroschürenIn der Broschüre (ifaa, 2010) zeigen M+E-Unternehmen den Einsatz eines modernen IE zur systematischen Produktivitätssteigerung in der Praxis.

Auch in indirekten Bereichen erfolgreich mit IE

BroschürenM+E-Unternehmen zeigen den Einsatz eines modernen IE in indirekten Bereichen und geben Impulse für ein zukunftsfähiges Produktivitätsmanagement.

Digitalisierung & Industrie 4.0

BroschürenErfahren Sie mehr über Begriff und Potenziale der Industrie 4.0, Beispiele aus der Unternehmenspraxis sowie Voraussetzungen und Einführung.

Ihr Ansprechpartner

Dipl.-Wirt.Ing.

Olaf Eisele

Wissenschaftlicher Mitarbeiter

Telefon: +49 211 542263-36