GPS-Reifegrad

ZAHLEN | DATEN | FAKTEN

Inhalt

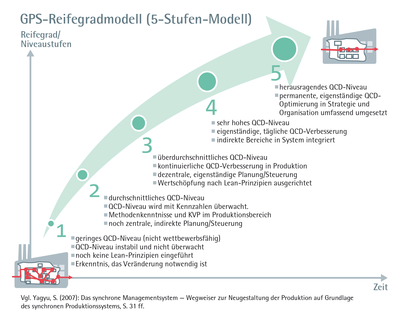

Der GPS-Reifegrad bewertet das Lean-Niveau eines Unternehmens. Das dargestellte 5-stufige Reifegradmodell ermöglicht dem Leser eine einfache Positionsbestimmung des Lean-Niveaus von Unternehmen im Vergleich zum aktuellen Stand in deutschen Industrieunternehmen.

Der ifaa-Faktencheck stellt die Grundlagen, das GPS-Reifegradmodell, die aktuelle Situation, aktuelle Handlungsfelder, Schwierigkeiten und Aspekte der Wirtschaftlichkeit dar und gibt einen Ausblick.

Grundlagen

Ein ganzheitliches Produktionssystem (GPS) beschreibt ein umfassendes, aufeinander abgestimmtes System von Prinzipien, Grundsätzen, Verhaltensregeln, Methoden und Werkzeugen zur Gestaltung und Optimierung von Prozessen und Organisation eines Unternehmens. Das bekannteste GPS ist das Toyota Produktionssystem. Im Rahmen einer Studie des MIT wurde dies unter dem Begriff »Lean Production« beschrieben, weshalb die Begriffe »Lean Production« oder »Lean Management« häufig synonym für GPS genutzt werden (ifaa 2002, S. 14 ff., ifaa 2008, S. 12 ff.). Ein GPS mit klar definierten und verschwendungsfreien Prozessen ist auch Voraussetzung für die erfolgreiche Nutzung der Digitalisierung im Unternehmen.

Der Begriff Reifegrad beschreibt, inwieweit eine Organisation bestimmte Handlungs-, Führungs- oder Managementmodelle umgesetzt hat oder welche Fähigkeiten sie bspw. bei der Nutzung ausgewählter Methoden erreicht hat.

Reifegrademodelle können auf unterschiedliche Managementbereiche (z. B. Projektmanagement, Risikomanagement), einzelne Unternehmensfähigkeiten (z. B. Führungskultur, 5S, TPM), Unternehmensbereiche (z. B. Service) oder zur ganzheitlichen Unternehmensbewertung (z. B. GPS) eingesetzt werden.

GPS-Reifegradmodell

Angewendet auf ein GPS oder Lean Managementsystem beschreibt der Reifegrad das Niveau bzw. den Erfüllungsgrad der damit definierten Ziele, Prinzipien, Methoden sowie des angestrebten Verhaltens.

Verbreitet sind Reifegradmodelle mit einer 5-stufi gen Skala. 5 Stufen ermöglichen eine reproduzierbare, ausreichende Differenzierung ohne Überschneidungen und Abgrenzungsschwierigkeiten. Prinzipiell sind jedoch auch anders skalierte Reifegradmodelle möglich.

Ganzheitliche Produktionssysteme sollen zu einer nachhaltigen Verbesserung der Wettbewerbsfähigkeit durch Spitzenniveau in den Zielgrößen Qualität, Kosten und Lieferzeit führen und ein sich selbst kontinuierlich optimierendes System schaffen, in dem Aufgaben und Kompetenzen eindeutig definiert sind, das Wissen aller Mitarbeiter genutzt wird und die Mitarbeiter eigenständig kontinuierlich Verbesserungen umsetzen.

Entsprechend den Zielen von GPS können folgende Bewertungsaspekte für den Reifegrad herangezogen werden:

- Qualitätsniveau

- Produktivitätsniveau

- Synchronisationsgrad

- Organisationsdurchdringung

- Unternehmenskultur

Qualitäts-, Produktivitäts- und Synchronisationsgrad erfassen die direkt über betriebswirtschaftliche Zielgrößen Qualität (Q), Kosten (C) und Liefer-/Durchlaufzeit (D) messbaren Fähigkeiten. Die Organisationsdurchdringung berücksichtigt, wie viele Funktionsbereiche und Mitarbeiter nach den Prinzipien und Methoden des GPS arbeiten, d. h. ob nur einzelne Bereiche und Mitarbeiter oder die gesamte Organisation im System integriert sind. Die Unternehmenskultur beschreibt den Grad der Selbstverständlichkeit und Eigenständigkeit, mit der das System bei der täglichen Arbeit gelebt wird.

Abbildung 2 zeigt ein Beispiel eines GPS-Reifegradmodells (5-Stufen-Modell).

Zweck eines GPS-Reifegradmodells:

- Kommunikationsbasis (worüber reden wir?)

- Positionsbestimmung (wo stehen wir?)

- Handlungsbedarf (wo muss verbessert werden?)

- Maßnahmenableitung (was müssen wir tun?)

- Erfolgskontrolle (waren Maßnahmen erfolgreich?)

Aktuelle Situation (Literatur)

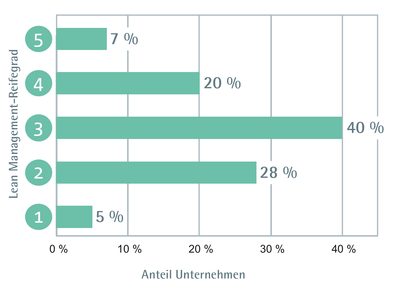

Abbildung 3 zeigt die Ergebnisse einer Studie aus 2016 zu realisierten Lean Management-Reifegraden in deutschen Industrieunternehmen.

Weitere Erkenntnisse aus der Studie:

- Firmen, mit höheren Umsätzen weisen tendenziell höhere Reifegrade auf als kleine Betriebe (KMU).

- 90 % der Unternehmen geben eine positive Auswirkung von GPS/Lean Management auf Produktivität und Durchlaufzeit an.

- 36 % der kleineren Unternehmen (KMU) befinden sich noch in der Stufe 2 des Modells.

- Umfassende Erfolge im Hinblick auf Wettbewerbsfähigkeit, Kundenzufriedenheit und Innovationskraft und damit die volle Leistungsfähigkeit werden erst in hohen Reifegraden (4, 5) wirksam.

- Lean Management bzw. GPS-Prinzipien haben sich nur bei 17 % der Unternehmen in Forschung und Entwicklung und bei 14 % im Vertrieb durchgesetzt.

- Lean Management bzw. GPS wird immer noch eher als Produktionsthema gesehen und nicht als ganzheitliches System für das gesamte Unternehmen begriffen.

Aktuelle Handlungsfelder

- Unternehmen ohne GPS oder mit geringen Reifegraden laufen Gefahr, bei zunehmenden Reifegraden der Wettbewerber Ihre Wettbewerbsfähigkeit und Existenz zu verlieren (Stillstand = Rückschritt).

- GPS-Potenziale durch Integration von indirekten Bereichen und Gesamtprozessoptimierungen werden in Unternehmen noch nicht genügend ausgeschöpft.

- Varianten- und Komplexitätsmanagement sowie schlanke Wertstromorganisation finden in der Praxis nur geringe Anwendung, obwohl diesen Themen beim Übergang zu Industrie 4.0 große Bedeutung zugeordnet wird.

- Bei der Umsetzung des Shopfloor Managements existieren noch Hindernisse, die hauptsächlich auf mangelnde Unterstützung der Führungskraft, mangelnde Problemlösungskompetenz und fehlende Transparenz von Daten und Kennzahlen zurück zu führen sind.

Schwierigkeiten

- Zwischen Lean-Prinzipien (z. B. Standardisierung) und kreativem Arbeiten an Innovationen wird vielfach – insbesondere in indirekten Bereichen – ein Widerspruch bzw. Zielkonflikt gesehen.

- Aufgrund unterschiedlicher Branchenbedingungen und individueller, firmenspezifischer Ausgestaltung von GPS und Ziel-/Kennzahlsystemen ist eine objektive Vergleichbarkeit von Reifegradbewertungen für Benchmarks schwierig.

- Für die Einführung, Auditierung und Weiterentwicklung von GPS-Reifegraden sind Personalressourcen erforderlich. Bei knappen Ressourcen wird häufig operatives Tagesgeschäft der strategischen Weiterentwicklung vorgezogen.

Wirtschaftlichkeit

- GPS beeinflussen nach Ansicht von mehr als 90 % von befragten Unternehmen die Produktivität und Durchlaufzeit positiv. Darüber hinaus ergeben sich laut den größer 1 500 Befragten auch Vorteile für Wettbewerbsfähigkeit, ökonomische Kennzahlen und Kundenzufriedenheit.

- Mit zunehmendem Reifegrad steigen auch die positiven Auswirkungen. So geben 99 % der Unternehmen mit hohen GPS-Reifegraden (Stufe 4 + 5 im hier verwendeten Reifegradmodell) positive Auswirkung auf die Produktivität, 98 % auf Durchlaufzeit und 94 % auf Wettbewerbsfähigkeit und ökonomischen Erfolg an.

- Positive Auswirkungen auf Unternehmenszielgrößen konnten auch in anderen Studien über Auswirkungen von GPS auf Unternehmenskennzahlen nachgewiesen werden (vgl. Stowasser, Heßlinger 2012, Neuhaus 2010).

Ausblick

- Mit der Digitalisierung und Industrie 4.0 wird sich der Markttrend zu weiterer Individualisierung und damit kleineren Losgrößen (Losgröße 1), höherer Produkt- und Variantenkomplexität und kurzfristigen Bedarfsschwankungen noch einmal deutlich verstärken.

- Genau für diese Rahmenbedingungen wurden GPS mit der Lean-Philosophie entwickelt, weshalb auch 76 % der Unternehmen der Meinung sind, dass GPS eine wesentliche Unterstützung bei der Digitalisierung leisten kann und 84 % der Befragten davon überzeugt sind, dass Lean kein Projekt, sondern eine kontinuierliche Aufgabe ist und auf dem Weg zu Industrie 4.0 konsequent weiterverfolgt werden muss (Staufen AG und PTW 2016).

- Laut einer ifaa-Studie zu Industrie 4.0 in der Metall- und Elektroindustrie betrachten 70 % der Unternehmen Lean Production sogar als Voraussetzung für die Einführung und Anwendung von Industrie 4.0 (ifaa 2015).

Studien und Literatur

Reifegrad, Definition im Projektmanagement-Glossar des Projekt Magazins. www.projektmagazin.de/glossarterm/reifegrad

Stephan Jacobs: Reifegradmodelle. www.enzyklopaedie-der-wirtschaftsinformatik.de/wi-enzyklopaedie/lexikon/is-management/Systementwicklung/reifegradmodelle/index.html/

Yagyu, S. (2007): Das synchrone Managementsystem – Wegweiser zur Neugestaltung der Produktion auf Grundlage des synchronen Produktionssystems

Staufen AG und PTW (2016): 25 Jahre Lean Management – Lean gestern, heute und morgen, Eine Studie der Staufen AG und des Instituts PTW der Technischen Universität Darmstadt. www.staufen.ag/fileadmin/HQ/02-Company/05-Media/2-Studies/STAUFEN.-studie-25-jahre-lean-management-2016-de_DE.pdf

Stowasser, Sascha; Heßlinger, Linda (2012) Ganzheitliche Produktionssysteme in Deutschland – Eine Bestandsaufnahme der Praxis. In: Betriebspraxis & Arbeitsforschung 212

REFA (Hrsg.): Arbeitsorganisation erfolgreicher Unternehmen – Wandel in der Arbeitswelt. REFA Bundesverband e. V., Darmstadt 2016

ifaa – Institut für angewandte Arbeitswissenschaft e. V. (Hrsg.): ifaa-Studie Sommer 2015 – Industrie 4.0 in der Metall- und Elektroindustrie

Neuhaus, R. (2010): Evaluation und Benchmarking der Umsetzung von Produktionssystemen in Deutschland

ifaa – Institut für angewandte Arbeitswissenschaft e. V. (Hrsg.): Produktionssysteme, Aufbau – Umsetzung – betriebliche Lösungen, Institut für angewandte Arbeitswissenschaft e. V., (2008)

ifaa – Institut für angewandte Arbeitswissenschaft e. V. (Hrsg.) Ganzheitliche Produktionssysteme – Gestaltungsprinzipien und deren Verknüpfung, Institut für angewandte Arbeitswissenschaft e. V., (2002)

Baumgärtner, G. (2006): Reifegradorientierte Gestaltung von Produktionssystemen – Theoretische und empirische Analyse eines Gestaltungsmodells. TCW Transfer-Centrum GmbH & Co. KG. www.tcw.de/publikationen/reifegradorientierte-gestaltung-von-produktionssystemen/theoretische-und-empirische-analyse-eines-gestaltungsmodells-251

Deuse, Jochen: Qualität von Produktionssystemen aus Sicht des Industrial Engineering, 08. Oktober 2013, Frankfurt am Main. www.neue-industriearbeit.de/fileadmin/templates/publikationen/Deuse_IG_Metall_am_8-10-2013.pdf

TCW Transfer-Centrum GmbH & Co. KG für Produktions-Logistik und Technologie-Management: Selbstbewertungstool für Produktionssysteme. www.tcw.de/news/tool-zur-selbstbewertung-desproduktionssystems-639 20.02.2012

Unsere Empfehlungen

Produktivitätsstrategien im Wandel

StudienEinblicke in die Nutzung der Digitalisierung zur Gestaltung von Produktivitätsstrategien bietet diese Studie aus dem BMBF-Forschungsprojekt TransWork.

ifaa-Studie: Produktivitätsmanagement im Wandel

StudienEinblicke in die Ausgestaltung des Produktivitätsmanagements in Unternehmen ermöglichen die Ergebnisse der Studie, entstanden im Projekt TransWork.

Ganzheitliche Produktionssysteme

PräsentationenIn dieser Präsentation werden Historie, Auswirkungen, Einführung, Voraussetzungen, Hindernisse und Prinzipien der GPS vorgestellt.

Arbeit gesund und produktiv gestalten

PräsentationenDas Bewertungsinstrument für betriebliche Praktiker mit einem ganzheitlichen Blick bezüglich 5S und Ergonomie auf Arbeitsprozesse und -systeme.

Ihre Ansprechpartner

Dipl.-Wirt.Ing.

Olaf Eisele

Wissenschaftlicher Mitarbeiter

Telefon: +49 211 542263-36

Dr.-Ing.

Frank Lennings

Leitung Fachbereich Unternehmensexzellenz und Transformation

Telefon: +49 211 542263-19