Traceability – Rückverfolgbarkeit durch Digitalen Zwilling in der Industrie 4.0

ZAHLEN | DATEN | FAKTEN

Grundlagen

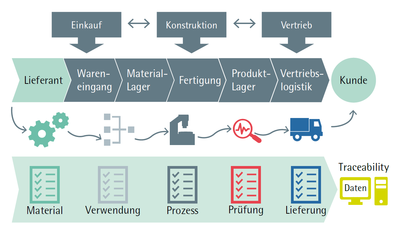

Traceability (Rückverfolgbarkeit) beschreibt die Dokumentation und Nachvollziehbarkeit des Wertschöpfungsprozesses vom Lieferanten bis zum Kunden. Um dies zu realisieren, ist die Erfassung verschiedener Informationen erforderlich zu:

- Material (Herkunft, Bezeichnung, Eigenschaften, Lagerung),

- Verwendung (Baugruppen- bzw. Produktzuordnung),

- Prozess (Zeitpunkt, Art, Bedingungen und Parameter der Herstellung),

- Prüfung (Zeitpunkt und Ergebnis von durchgeführten Qualitätsprüfungen),

- Lieferung (Auslieferungsart, -weg, Übergabezeitpunkt und Kundendaten).

Im Zeitalter der Digitalisierung und Industrie 4.0 können die für eine Rückverfolgbarkeit erforderlichen Informationen technisch in Form von digitalen Daten erfasst, gespeichert und für Prozessoptimierungen genutzt werden. Bei der digitalen Abbildung eines realen Produktes und der Produkthistorie in IT-Systemen spricht man auch von einem »digitalen Zwilling«.

Ziele und Nutzen

Die Forderung nach Traceability hat ihren Ursprung in der gesetzlichen Produkthaftung. Die Produkthaftung (Produzentenhaftung) geht über die gesetzliche Gewährleistungshaftung (Vertragshaftung) hinaus. Sie beinhaltet eine Haftung für alle Folgeschäden (Sach- und Personenschäden), die durch ein fehlerhaftes Produkt über die Produktlebenszeit verursacht werden. Ein geschädigter Antragsteller auf Produkthaftung kann dabei seine Forderungen gegen jeden Haftungsadressaten der Lieferkette geltend machen.

Um Schadensersatzzahlungen zu vermeiden, muss der Hersteller eines Produktes den Nachweis erbringen (Beweislastumkehr), dass ein Produkt zum Zeitpunkt der Inverkehrbringung fehlerfrei war bzw. ein Fehler nach Stand von Wissenschaft und Technik nicht erkennbar war.

Die rechtlichen Rahmenbedingungen – beispielsweise durch das Geräte- und Produktsicherungsgesetz – stellen an Produzenten zum Teil hohe Anforderungen hinsichtlich Dokumentation und Rückverfolgbarkeit der Produkthistorie, um Haftungsansprüche abwehren oder Vorlieferanten zur Verantwortung ziehen zu können. Im Falle von erforderlichen Kundeninformationen oder Rückrufaktionen können durch eindeutige Rückverfolgbarkeit von betroffenen Chargen bzw. Produkten zudem Folgekosten bei Produktfehlern begrenzt werden.

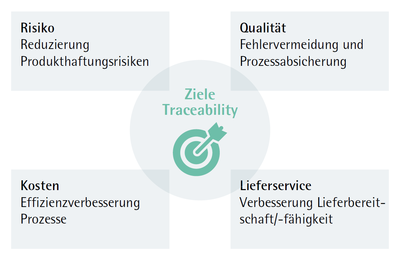

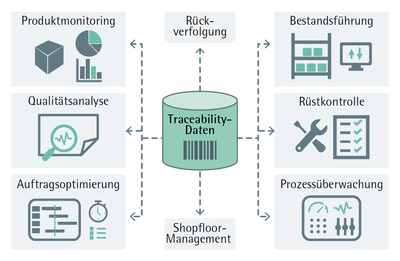

Damit Traceability ihren vollen Nutzen entfaltet, darf es jedoch nicht als System zur reinen Qualitätsdatenverwaltung und Dokumentation verstanden werden. Den größten Nutzen bringt Traceability, wenn sie als ganzheitliches Konzept mit folgenden Zielsetzungen umgesetzt wird (Abbildung 2):

- Risikoreduzierung durch Dokumentation,

- Qualitätsverbesserung durch Fehlervermeidung und Prozessabsicherung,

- Kostenreduzierung durch Effizienzverbesserung in Beschaffung, Lager, Logistik, Produktion und Vertrieb sowie

- Lieferserviceverbesserung durch höhere Transparenz sowie Planungs- und Steuerungsgenauigkeit.

Praktische Umsetzung

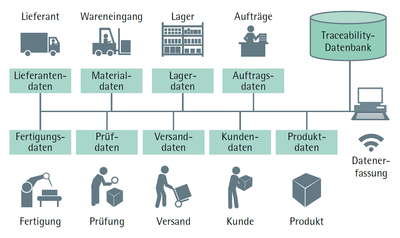

Zur praktischen Umsetzung von Traceability ist ein datenbasiertes Traceability-System im Unternehmen aufzubauen, das den Wertschöpfungsprozess vom Wareneingang bis zur Produktauslieferung an Kunden abbildet.

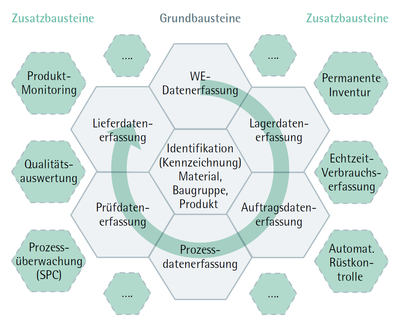

Den grundsätzlichen Aufbau von Traceability-Systemen zeigt die Abbildung 3. Die Basis von jedem Traceability-System sind Grundbausteine zur Datenerfassung. Den Kern bildet dabei die eindeutige Kennzeichnung und Identifikation von Materialien, Baugruppen und Produkten. Aufbauend auf den Grundbausteinen können dann verschiedene Zusatzbausteine realisiert werden, welche auf die in den Grundbausteinen erfassten Daten zugreifen und diese anwendungsspezifisch nutzen.

Identifikation und Kennzeichnung

Grundvoraussetzung für Traceability ist die eindeutige Identifikation der hergestellten Produkte bzw. der dafür verwendeten Baugruppen, Einzelteile und Rohmaterialien. Nur so ist eine lückenlose Zuordnung und Rückverfolgung von Einzelteilen und Baugruppen zu Produkten von Lieferanten bis Kunden möglich. Für eine eindeutige Identifikation müssen diese mit Unikatnummern gekennzeichnet werden, die im Herstellprozess an verschiedenen Stellen erfasst und denen Informationen bzw. Daten (Lagerort, Verarbeitungszeitpunkt, Prüfergebnisse etc.) zugeordnet werden.

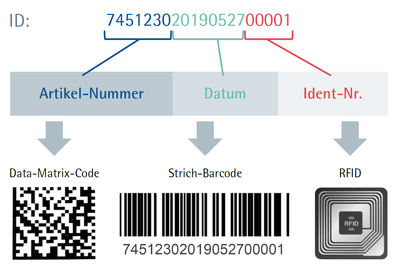

Für die Identifikation und Kennzeichnung muss in Unternehmen ein Standard definiert werden, der anforderungsabhängig und betriebsspezifisch variieren kann. Verbreitet ist eine Identifikation in Form einer Unikat- bzw. Serialnummer, die sich aus einer unternehmensinternen Artikelnummer ergänzt um eine fortlaufende Zahlenfolge (Identifikationscode) zusammensetzt. Darüber hinaus kann die Unikatnummer auch noch weitere Zahlenfolgen mit Zusatzinformationen (z. B. Herstelldatum, Menge) enthalten.

Die Kennzeichnung kann grundsätzlich elektronisch mit Hilfe eines RFID (Radio Frequence Identification Device) oder optisch mit Hilfe von Barcodes erfolgen. Auch hier ist ein unternehmensbezogener Standard zu definieren. Dieser bestimmt dann auch die praktische Gestaltung der Datenerfassung an verschiedenen Stellen im Herstellprozess. Sehr verbreitet ist die Kennzeichnung mit Strichbarcodes oder Datamatrixcodes. Diese können in Form eines gedruckten Etiketts aufgebracht oder direkt auf Material, Baugruppen und Endprodukte gedruckt bzw. gelasert werden.

Beispiele für Möglichkeiten der Identifikation und Kennzeichnung von Material, Baugruppen und Produkten zeigt die Abbildung 4.

Datenerfassung

Für die Datenerfassung können Barcodeleser, Scanner oder Kamerasysteme mit manueller oder automatisierter Bedienung eingesetzt werden. Bei der Datenerfassung werden Material, Baugruppen und Produkte zu einem bestimmten Zeitpunkt und Ort im Wertschöpfungsprozess identifiziert und zusammen mit weiteren zugeordneten Informationen dokumentiert. Im Zeitalter der Digitalisierung und Industrie 4.0 erfolgt dies nicht mehr in Papierform, sondern elektronisch in Datenbanken mit IT-Systemen (Abbildung 5).

Datennutzung

Durch Identifikation, Kennzeichnung und Datenerfassung wird zwar Transparenz und Rückverfolgbarkeit realisiert, dem damit verbundenen Aufwand steht jedoch noch kein direkter wirtschaftlicher Nutzen gegenüber. Dieser entsteht erst durch die Auswertung und Verwendung der erfassten Daten und Informationen. Einige Beispiele für Nutzungsmöglichkeiten der in Traceability-Systemen erfassten Daten zeigt Abbildung 6.

Mit den in Traceability-Systemen verfügbaren Material-, Baugruppen- und Produktdaten lassen sich bspw. typische Fehler erkennen und automatische Rüst- und Einbaukontrollen (»Poka Yoke«) realisieren, welche fehlerhafte Handlungen sofort aufzeigen und Prozesse gegen Fehler »verriegeln«.

Durch eine Materialbestandsführung in Echtzeit können Stillstände, Rüstzeiten oder Mehrarbeit durch fehlendes Material vermieden und der Materialverbrauch sowie die Materialversorgung optimiert werden.

Erfasste Prozessdaten können zur Überwachung und Regelung von Maschinen- und Prozessparametern genutzt werden.

Auftrags- und Arbeitsvorgangsdaten können zudem für eine höhere Planungsgenauigkeit sowie Simulationen und Optimierungen der Auftragsabwicklung verwendet werden.

Darüber hinaus können sich für Qualitätsanalysen und Produktmonitoring weitere Nutzenpotenziale ergeben.

Aktuelle Situation

Im Rahmen einer 2016 durchgeführten Studie [3] wurden Industrieunternehmen zum Einsatz von Traceability-Systemen befragt. Es stellte sich heraus, dass der Verbreitungsgrad von Traceability-Systemen in KMU (33 %) deutlich geringer als in Großunternehmen (76 %) ist.

Bei den Einsatzgründen für Traceability-Systeme wurden folgende Gründe am häufigsten genannt:

- Weil es von Kunden gefordert wird.

- Weil es für Zertifizierung gefordert wird.

- Zur Identifizierung und Eingrenzung fehlerhafter Teile.

- Um fehlerhafte Teile Lieferanten zuordnen zu können.

Die Optimierung und Beherrschung komplexer Prozesse als Einsatzgrund für Traceability wurde nur von Großunternehmen genannt. Für KMU war dieser Einsatzgrund dagegen nicht relevant.

Die Ergebnisse zeigen, dass in KMU Traceability noch nicht weit verbreitet ist und es in erster Linie als ein System zur Erfüllung von externen Anforderungen und Reduzierung von Haftungsrisiken gesehen wird. Auf die Frage nach den größten Hindernissen bei der Einführung von Traceability wurden folgende Gründe von den KMU angeführt:

- technische Herausforderung

- hohe Kosten

- schlechte Integrierbarkeit

- geringes Nutzenpotenzial

- Planungsaufwand

- fehlende Standardisierung

- fehlende Erfahrung

Die Ergebnisse zeigen, dass Traceability von KMU nur selten und aufgrund externer Forderung umfänglich realisiert wird. Dahinter steht die Einschätzung, dass Traceability mit hohem Aufwand und geringem Nutzen verbunden ist. Die Ursache hierfür liegt darin, dass Traceability in erster Linie als Datenverwaltungs- und Dokumentationssystem im Rahmen von Risikomanagement verstanden wird und nicht als ganzheitliches Konzept, mit dem sich auch Nutzenpotenziale durch Qualitäts-, Kosten-, und Lieferzeitverbesserungen erschließen lassen.

Aktuelle Handlungsfelder

- Da Traceability in KMU bisher nur in geringem Umfang etabliert ist, fehlt auch die Basis bzw. Plattform für die Realisierung darauf aufbauender I4.0-Lösungen.

- Die Potenziale von Traceability zur Qualitäts-, Kosten- und Lieferzeitverbesserung werden in vielen Unternehmen noch nicht ausgeschöpft.

- Durch eine zunehmende Varianz und Komplexität von Produkten und Prozessen werden Traceability-Systeme beim Übergang zur Industrie 4.0 größere Bedeutung erlangen.

- Bei der praktischen Umsetzung von Traceability existieren in KMU häufig Hindernisse, die insbesondere in zu hoher technischer Herausforderung, zu hohen Kosten, fehlender Integrierbarkeit und zu gering eingeschätztem Nutzenpotenzial liegen.

Schwierigkeiten

- Materialkennzeichnungen von verschiedenen Lieferanten sind in der Regel nicht standardisiert, so dass im Wareneingang ein höherer Aufwand für die Identifikation und Kennzeichnung eingehender Materialien nach firmeneigenem Standard sowie häufig manuelle Datenerfassung erforderlich ist.

- Lager-, Logistik-, Fertigungs- und Prüfeinrichtungen unterschiedlicher Hersteller haben häufig keine standardisierten Datenschnittstellen. Eine Einbindung von allen Anlagen im Herstellprozess in ein ganzheitliches Traceability-System ist deshalb häufig technisch und wirtschaftlich aufwendig.

- Bei der Datenerfassung in Betrieben bestehen aus Angst vor Leistungsüberwachung von Mitarbeitern teilweise Bedenken durch Arbeitnehmervertreter. Dadurch können unter Umständen Nutzenpotenziale der Traceability in Unternehmen nicht vollumfänglich ausgeschöpft werden.

- Angebotene Traceability-Systeme sind häufig nicht optimal an firmenspezfische Besonderheiten und Anforderungen angepasst. Eine kundenspezifische Anpassung erhöht zwar den Nutzen aber auch die Kosten der Anschaffung und Unterhaltung solcher Systeme.

Wirtschaftlichkeit

Die Wirtschaftlichkeit eines Traceability-Systems hängt maßgeblich von dessen konzeptioneller Gestaltung und der Art der praktischen Umsetzung ab.

Damit Traceability wirtschaftlich ist, muss sie anforderungsgerecht auf die betriebsspezifischen Bedingungen zugeschnitten werden. Wichtig ist bei der Konzeption und Umsetzung, dass Traceability nicht als reines Datenerfassungs- und Dokumentationssystem gestaltet wird, da dann hoher Aufwand ohne direkten wirtschaftlichen Nutzen entsteht. Vor jeder Datenerfassung sollte gefragt werden, welchen Nutzen die erfassten Daten für die Wertschöpfung durch eine sinnvolle Verwendung bringen können.

Da die Kosten von Traceability-Systemen mit der Menge, dem Detaillierungsgrad und der Aktualität der zu erfassenden Daten steigen, sollte kritisch geprüft werden, welche Daten in welcher Menge und welcher Genauigkeit wirklich benötigt werden. Hier gilt das Lean-Prinzip: Nicht so viel wie möglich, sondern nur so viel wie nötig.

Ausgehend von der betriebsspezifischen Zielsetzung und Gestaltung sind für eine Wirtschaftlichkeitsbetrachtung die Kosten und der Nutzen des Traceability-Systems zu bewerten.

Auf der Kostenseite sind die einmaligen Anschaffungskosten (Initialkosten) sowie laufenden Betriebskosten zu berücksichtigen. Die einmaligen Initialkosten beinhalten die Angebotspreise für extern beschaffte Hard- und Software, externe Beratung, interne Projektbetreuung sowie Einführungsaufwände. Bei den laufenden Betriebskosten sind u. a. laufende Personalkosten für Datenerfassung sowie Pflege, Wartung und Instandsetzung von Hard- und Software des Traceability-Systems zu berücksichtigen.

Auf der Nutzenseite ist zu bewerten, welche Einsparungen durch das Traceability-System realisiert werden. Einsparungen können beispielsweise in Form von vermiedenen Produkthaftungskosten, reduzierten Qualitätskosten, eingesparten Personalkosten, reduzierten Prozesskosten oder reduzierten Ressourcenverbrauchs- sowie Bestandskosten realisiert werden.

Vorgehensmodelle zur Bewertung der Wirtschaftlichkeit von Traceability-Systemen finden sich unter anderem in den Literaturhinweisen [4] und [5].

Ausblick

Mit der Digitalisierung wird sich der Trend zur Individualisierung, zu kleineren Losgrößen, höherer Produkt- und Variantenkomplexität und kurzfristigen Bedarfsschwankungen weiter verstärken. Traceability-Systeme können richtig gestaltet dabei helfen, neue Markt- und Kundenanforderungen besser zu erfüllen und Produkte und Prozesse zu verbessern.

Die für Traceability erfassten Daten liefern nicht nur die Voraussetzungen für eine Rückverfolgbarkeit aus Produkthaftungsgründen, sondern gleichzeitig auch für die Realisierung von Potenzialen durch Industrie-4.0-Applikationen. Traceability ist somit als Grundlage und Bestandteil von ganzheitlichen I4.0-Konzepten zu betrachten. Die erfassten und digitalisierten Daten können für unterschiedlichste Anwendungen genutzt und Prozesse mit deren Hilfe vernetzt werden. Traceability-Systeme können somit als Basis für die praktische Umsetzung einer Smart Factory dienen.

Literatur

[1] ASM Assembly Systems (2019). Datenblatt: Traceability. Abgerufen am 25.07.19 unter: www.asm-smt.com/de/produkte/workflows/factory-monitoring/asm-traceability/

[2] ASM Assembly Systems (2019). Broschüre: The Integrated Smart Factory. Abgerufen am 25.07.19 unter: www.asm-smt-tools.com/addmindms/download.aspx

[3] Chaves D, Peter T (2018): Der Einsatz von Rückverfolgbarkeitssystemen in der Industrie – Ergebnisse einer Studie, kassel universitiy press GmbH, Kassel

[4] Obermaier R, Hofmann J, Kirsch V (2015): Konzeption einer Prozess- und Potenzialanalyse zur EX-ante-Beurteilung von Industrie 4.0-Investitionen. Controlling – Zeitschrift für erfolgsorientierte Unternehmenssteuerung 8/9, 27. Jahrgang, S.485-492. Abgerufen am 30.07.19 unter: www.johannhofmann.info/images/hofmann/publikationen/pdf/Controlling8_9_2015b.pdf

[5] Digital in NRW – Das Kompetenzzentrum für den Mittelstand (2019): Leitfaden Investitionskonzepte. Abgerufen am 30.07.19 unter: www.digital-in-nrw.de/de/downloads

[6] DIN EN ISO 9001 (2015): Qualitätsmanagementsysteme – Anforderungen, DIN Deutsches Institut für Normung E.V., Berlin

[7] Luft T (2010): Traceability – Qualitätssicherung durch Rückverfolgbarkeit. GRIN Verlag, München

[8] MPDV Micorlab GmbH (2019): HYDRA Tracking & Tracing. Abgerufen am 29.07.19 unter: www.mpdv.com/de/produkte-loesungen/mes-hydra/tracking-tracing/

[9] Reusch P, Schäfer B (2008): Traceability und Produkthaftung. WEKA Media, Kissing

[10] Syncos GmbH (2019): Rückverfolgbarkeit mit Traceability. Abgerufen am 30.07.19 unter: www.syncos.com/fileadmin/Ablage/news/pdf/SYNCOS_Rueckverfolgbarkeit.pdf

Unsere Empfehlungen

Digitalisierung & Industrie 4.0 – Good-Practice-Ansätze

BroschürenDie Broschüre gibt Unternehmen und Verbänden Anregungen, wie ausgewählte M+E-Unternehmen mit Fragen der Digitalisierung/Industrie 4.0 umgegangen sind.

Technologiekarten zu Digitalisierung und Industrie 4.0

Checklisten/HandlungshilfenDie Karten bieten einen Überblick und unterstützen Anwender, passende digitale Technologien für den Umgang mit Informationen bzw. Daten zu finden.

AWA - Arbeitsaufgaben im Wandel

StudienAnhand von Praxisbeispielen wird untersucht, wie sich (Kompetenz-)Anforderungen und die Belastung durch die Digitalisierung verändern.

Ihr Ansprechpartner

Dipl.-Wirt.Ing.

Olaf Eisele

Wissenschaftlicher Mitarbeiter

Telefon: +49 211 542263-36